生物质转化制备可持续航空燃料(SAF)技术的进展与思考

来源:

广东国能中林投资有限公司 日期:2024-01-10 10406 属于:行业动态

随着全球航空业的不断发展,航空煤油的需求量不断上升,而生物质能作为可再生能源中唯一的天然碳源,因其能够有效替代化石燃料而有着广阔的发展前景。目前许多国家已经把发展可持续航空燃料(SAF)列入航空业发展战略中。

2022年6月28日,我国首套生物航煤工业装置在中国石化镇海炼化首次产出生物航煤,该套生物航煤工业装置采用中国石化石油化工科学研究院研发的生产技术。将使用过的烹饪用油、食用油,即地沟油作为原料生产生物航煤。

将地沟油作为原料生产生物航煤,最大的难点在于地沟油含有大量脂肪酸类化合物,其含氧量高达11%左右,而传统的原料——石油含氧量低至0.1%,相差超过100倍。氧分子直接影响炼化装置催化剂的活性和稳定性。此外,地沟油里还含有硫、氯、金属元素等各类杂质,都要一一去除。为此,该套生物航煤工业装置使用自主开发的专用催化剂和工艺,并经过了工业规模装置示范验证。

2022年5月,镇海炼化分公司油脂加氢(HEFA)路线生物航煤产品通过可持续生物材料圆桌会议(RSB)认证。此次认证是我国生物航煤产品获得的第一张全球可持续性认证证书。

镇海炼化生物航煤装置

镇海炼化生物航煤装置

中国石化方面表示,与传统石油基航空煤油相比,生物航煤全生命周期CO2排放最高可减排50%以上,该装置年设计加工能力10万t,一年基本能消化掉一座千万人口城市回收来的地沟油,每年可减排CO2约8万t,相当于近5万辆经济型轿车停开一年。

油脂加氢(HEFA)路线

HEFA(酯和脂肪酸加氢)是一种对植物油、餐饮废油和动物脂肪中的甘油三酯、饱和及不饱和脂肪酸进行加氢处理的过程。主要产品是生物柴油,而生物航煤约占总产品的15%。HEFA制备的航煤具有高热稳定性、良好的冷流性、高十六烷值和低尾气排放等优点。但芳烃含量较低可能导致燃油低润滑性和燃油泄漏问题。

由于借鉴了成熟的石化工艺,HEFA技术壁垒较低,工艺简短,生产成本可控,远低于其他技术,因此在可持续航煤需求增加的情况下,成为企业首选技术路线。

该工艺主要采用两段法工艺路线:

1、催化加氢(预处理):通过催化加氢的方法将不饱和脂肪酸以及甘油三酯转化为饱和脂肪酸。甘油三酯通过β-氢消除反应生成脂肪酸。

2、加氢脱氧和脱羧:饱和脂肪酸通过加氢脱氧和脱羧反应转化成C15-C18的直链烷烃。早期主要使用沸石或氧化物负载的贵金属催化剂,后来逐步改用过渡金属如Ni、Mo、Co或其负载型的双金属催化剂。

3、裂化和异构化反应:脱氧直链烷烃进一步选择性加氢裂化和深度异构化生成高度支化的烷烃。常用的催化剂包括Pt负载的Al2O3、沸石分子筛等。最后通过分馏过程将混合的液体燃料分离为轻质气体、石脑油和生物航煤。

采用HEFA技术生产航煤的工艺有美国UOP公司开发的Ecofining工艺、芬兰Neste Oil公司开发的NExBTL工艺、美国Syntroleum公司开发的Bio-synfining工艺、美国能源与环境研究中心开发的两段法生产工艺和中国石化石油化工科学研究院开发的两段法加氢工艺。

目前,废弃油脂供给问题成为HEFA产业发展的首要难题。尽管我国可持续航煤规划产能迅速增长,但由于原材料供给紧张,实际产量与规划产能存在较大差距。以镇海炼化为例,2022年实现规模化生产,但由于餐厨废油短缺,年产量仅为约600吨,远低于10万吨的规划产能。

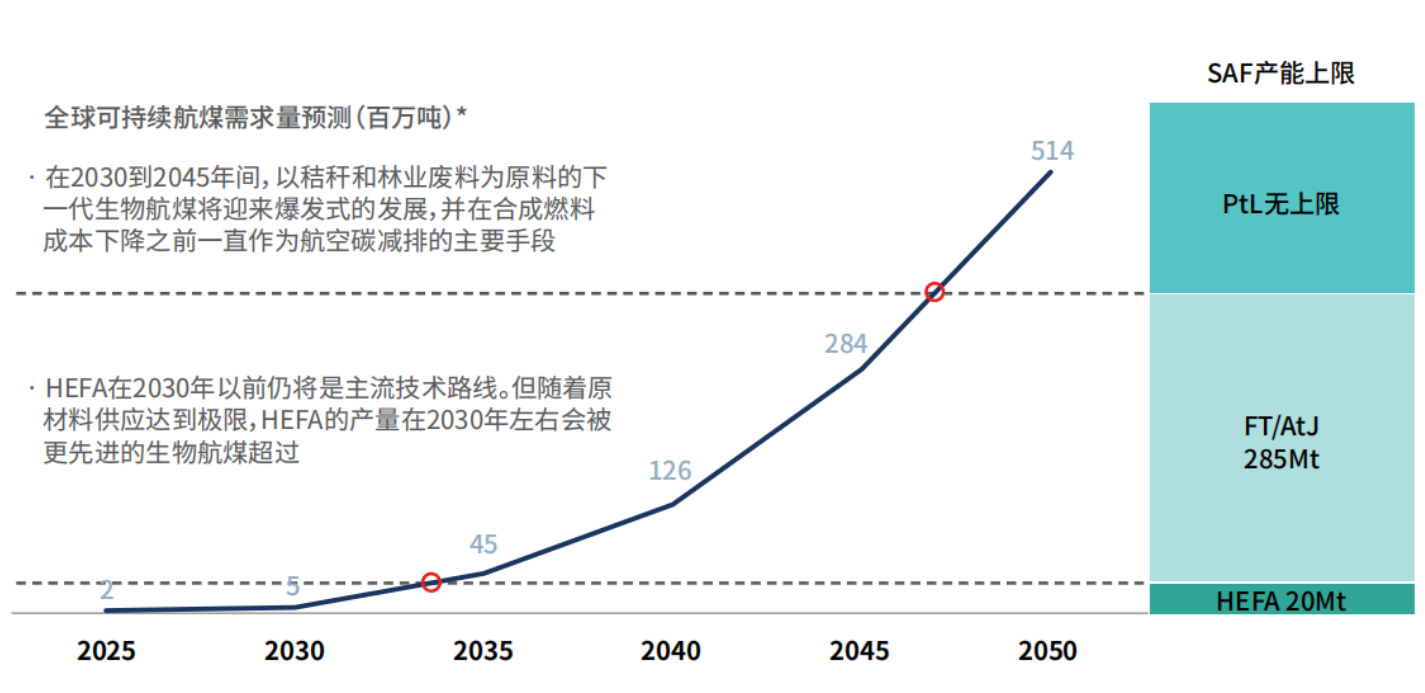

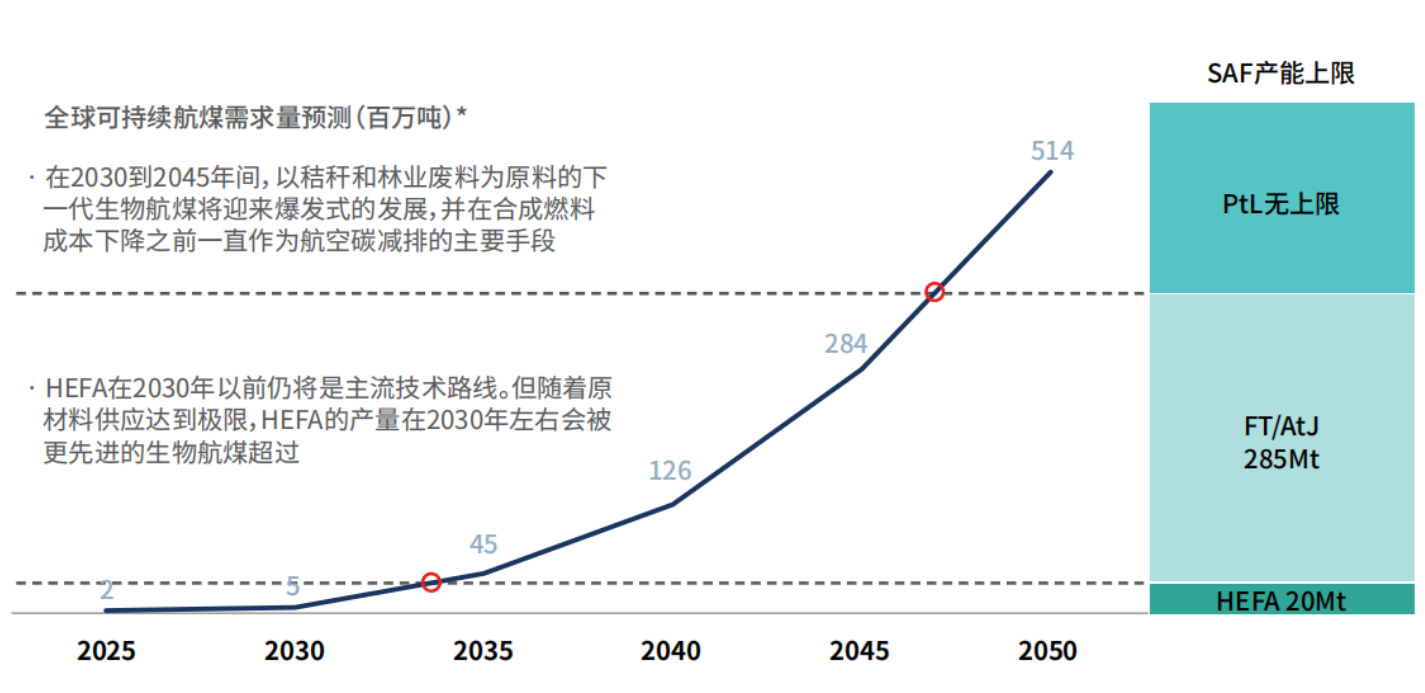

技术选择与全球可持续航煤需求预测(百万吨/年)

技术选择与全球可持续航煤需求预测(百万吨/年)

生物质气化制航煤 (GTJ)路线

生物质气化制备生物航煤技术,既能促进可再生资源的循环利用,又能够获取高附加值的绿色生物航煤,是实现航空业碳减排和碳中和技术发展的重要方向之一。

GTJ 是指将沼气、天然气或合成气转化成生物航煤。最主要的 GTJ 方法有费托法(Fischer-Tropsch process, FT) 和气体发酵法。

费托合成(FT)技术是一种通过合成气生产液体碳氢燃料的过程。生物基费托合成技术的生产路线与煤加工生产生物航煤的生产路线基本一致,2009年,非石油基合成气经费托合成、加氢改制生产的航煤技术通过了ASTM7566的认可。该技术生产的FT-SPK产品也列入了ASTM D7566-15c的附件1中,FT-SPK产品最大的调和比例为50%(体积分数)。

FT 制生物航煤的流程可以分为6 个步骤:原料预处理、生物质气化、气体调节、酸性气体去除、FT 合成和合成原油精炼。

其中,催化剂的选择对产物种类和性质有着重要影响,可以使用的的催化剂包括Fe、Ni、Co和Ru,工业常用为Fe和Co。高温FT和低温FT是两种不同的反应类型,高温FT主要产生汽油、溶剂油和烯烃,而低温FT主要产生煤油、柴油、润滑油和石脑油。

FT技术通过对原料的气化和合成反应,生成了燃料通常不含硫、氮,具有高热稳定性的液体燃料。一般情况下,FT合成的转化率约为10%–15%。碳排放方面,利用FT合成生产的可持续航煤的温室气体排放约为5.3–28.5克二氧化碳/兆焦耳,相当于能够实现航空燃料全生命周期67%-94%的碳减排。

用于制备生物航煤的原料存在较多的 Na、K 等碱金属,这些物质在加工过程中容易聚集在催化剂上,造成催化剂结构破坏,丧失活性,大幅度降低催化剂的使用寿命。此外,由于FT制备的生物航煤芳烃含量相对较低,导致能量密度相对较低,因此在生产过程中需要进行进一步的改进和优化。

目前,相较于HEFA,利用FT技术生产可持续航煤暂时存在成本上的劣势。但FT技术可以充分发挥我国农林业生物质资源较为丰富的优势,利用秸秆等原材料大幅提高可持续航煤产能上限;另一方面,我国FT技术相对成熟,依托于煤制油技术的产业基础,原有的费托合成装置可以快速转型,以较低的成本生产生物质燃料。

转载链接:https://mp.weixin.qq.com/s/qZbHr9tXgLRmzu11Wpq6Qw

作者:中石化石科院煤及合成气转化研究室主任,徐润

2022年6月28日,我国首套生物航煤工业装置在中国石化镇海炼化首次产出生物航煤,该套生物航煤工业装置采用中国石化石油化工科学研究院研发的生产技术。将使用过的烹饪用油、食用油,即地沟油作为原料生产生物航煤。

将地沟油作为原料生产生物航煤,最大的难点在于地沟油含有大量脂肪酸类化合物,其含氧量高达11%左右,而传统的原料——石油含氧量低至0.1%,相差超过100倍。氧分子直接影响炼化装置催化剂的活性和稳定性。此外,地沟油里还含有硫、氯、金属元素等各类杂质,都要一一去除。为此,该套生物航煤工业装置使用自主开发的专用催化剂和工艺,并经过了工业规模装置示范验证。

2022年5月,镇海炼化分公司油脂加氢(HEFA)路线生物航煤产品通过可持续生物材料圆桌会议(RSB)认证。此次认证是我国生物航煤产品获得的第一张全球可持续性认证证书。

镇海炼化生物航煤装置

镇海炼化生物航煤装置中国石化方面表示,与传统石油基航空煤油相比,生物航煤全生命周期CO2排放最高可减排50%以上,该装置年设计加工能力10万t,一年基本能消化掉一座千万人口城市回收来的地沟油,每年可减排CO2约8万t,相当于近5万辆经济型轿车停开一年。

油脂加氢(HEFA)路线

HEFA(酯和脂肪酸加氢)是一种对植物油、餐饮废油和动物脂肪中的甘油三酯、饱和及不饱和脂肪酸进行加氢处理的过程。主要产品是生物柴油,而生物航煤约占总产品的15%。HEFA制备的航煤具有高热稳定性、良好的冷流性、高十六烷值和低尾气排放等优点。但芳烃含量较低可能导致燃油低润滑性和燃油泄漏问题。

由于借鉴了成熟的石化工艺,HEFA技术壁垒较低,工艺简短,生产成本可控,远低于其他技术,因此在可持续航煤需求增加的情况下,成为企业首选技术路线。

该工艺主要采用两段法工艺路线:

1、催化加氢(预处理):通过催化加氢的方法将不饱和脂肪酸以及甘油三酯转化为饱和脂肪酸。甘油三酯通过β-氢消除反应生成脂肪酸。

2、加氢脱氧和脱羧:饱和脂肪酸通过加氢脱氧和脱羧反应转化成C15-C18的直链烷烃。早期主要使用沸石或氧化物负载的贵金属催化剂,后来逐步改用过渡金属如Ni、Mo、Co或其负载型的双金属催化剂。

3、裂化和异构化反应:脱氧直链烷烃进一步选择性加氢裂化和深度异构化生成高度支化的烷烃。常用的催化剂包括Pt负载的Al2O3、沸石分子筛等。最后通过分馏过程将混合的液体燃料分离为轻质气体、石脑油和生物航煤。

采用HEFA技术生产航煤的工艺有美国UOP公司开发的Ecofining工艺、芬兰Neste Oil公司开发的NExBTL工艺、美国Syntroleum公司开发的Bio-synfining工艺、美国能源与环境研究中心开发的两段法生产工艺和中国石化石油化工科学研究院开发的两段法加氢工艺。

目前,废弃油脂供给问题成为HEFA产业发展的首要难题。尽管我国可持续航煤规划产能迅速增长,但由于原材料供给紧张,实际产量与规划产能存在较大差距。以镇海炼化为例,2022年实现规模化生产,但由于餐厨废油短缺,年产量仅为约600吨,远低于10万吨的规划产能。

技术选择与全球可持续航煤需求预测(百万吨/年)

技术选择与全球可持续航煤需求预测(百万吨/年)生物质气化制航煤 (GTJ)路线

生物质气化制备生物航煤技术,既能促进可再生资源的循环利用,又能够获取高附加值的绿色生物航煤,是实现航空业碳减排和碳中和技术发展的重要方向之一。

GTJ 是指将沼气、天然气或合成气转化成生物航煤。最主要的 GTJ 方法有费托法(Fischer-Tropsch process, FT) 和气体发酵法。

费托合成(FT)技术是一种通过合成气生产液体碳氢燃料的过程。生物基费托合成技术的生产路线与煤加工生产生物航煤的生产路线基本一致,2009年,非石油基合成气经费托合成、加氢改制生产的航煤技术通过了ASTM7566的认可。该技术生产的FT-SPK产品也列入了ASTM D7566-15c的附件1中,FT-SPK产品最大的调和比例为50%(体积分数)。

FT 制生物航煤的流程可以分为6 个步骤:原料预处理、生物质气化、气体调节、酸性气体去除、FT 合成和合成原油精炼。

其中,催化剂的选择对产物种类和性质有着重要影响,可以使用的的催化剂包括Fe、Ni、Co和Ru,工业常用为Fe和Co。高温FT和低温FT是两种不同的反应类型,高温FT主要产生汽油、溶剂油和烯烃,而低温FT主要产生煤油、柴油、润滑油和石脑油。

FT技术通过对原料的气化和合成反应,生成了燃料通常不含硫、氮,具有高热稳定性的液体燃料。一般情况下,FT合成的转化率约为10%–15%。碳排放方面,利用FT合成生产的可持续航煤的温室气体排放约为5.3–28.5克二氧化碳/兆焦耳,相当于能够实现航空燃料全生命周期67%-94%的碳减排。

用于制备生物航煤的原料存在较多的 Na、K 等碱金属,这些物质在加工过程中容易聚集在催化剂上,造成催化剂结构破坏,丧失活性,大幅度降低催化剂的使用寿命。此外,由于FT制备的生物航煤芳烃含量相对较低,导致能量密度相对较低,因此在生产过程中需要进行进一步的改进和优化。

目前,相较于HEFA,利用FT技术生产可持续航煤暂时存在成本上的劣势。但FT技术可以充分发挥我国农林业生物质资源较为丰富的优势,利用秸秆等原材料大幅提高可持续航煤产能上限;另一方面,我国FT技术相对成熟,依托于煤制油技术的产业基础,原有的费托合成装置可以快速转型,以较低的成本生产生物质燃料。

转载链接:https://mp.weixin.qq.com/s/qZbHr9tXgLRmzu11Wpq6Qw

作者:中石化石科院煤及合成气转化研究室主任,徐润