二氧化碳制绿色航油的中国方案

二氧化碳制绿色航油的中国方案

随着光伏、风能等非水可再生能源以及电化学储能的发展,交通工具的电动化成为了交通领域减轻CO2排放的主要技术路线。然而,针对目前高速发展的航空运输业,商用锂离子电池的能量密度(0.54-1.26 MJ/kg)和航空燃料(34.9-40.6 MJ/L)之间的巨大差距使得在可预见的未来航空领域难以迅速实现电动化,亟待一种可行技术来实现航空运输业的“碳中和”目标。

绿色航油是指从非化石资源而来的C8~15液体烃类燃料。根据美国环球油品公司的生命周期分析,绿色航油的温室气体排放量比石油基航空燃料减少65%~85%。在使用过程中显示出更高的能量密度,可使飞机在消耗更少燃料的基础上飞得更远,其闪点、凝固点、稳定性以及燃烧热等航空燃料所有关键性指标,均满足甚至超过现有的航空燃料标准和规范。现有飞机改用生物航空燃料时,无需更改飞机发动机和燃料基础设施,即可直接便捷地使用。在这种情况下,绿色航油被公认为是可降低世界航空运输业二氧化碳排放的可行路径。

截至2020年底,全球已有十多个国家的航空公司试用生物航空燃料,共有65个国家执行了绿色航油强制掺混指令。欧盟(EU)《可再生能源指令》要求绿色航油的添加比例在2030年不低于5%,2050年不低于63%。2019年,全球航空燃料消费量3.6亿吨,这表明目前全球绿色航油的产销量仅为航空燃料消费总量的千分之一,未来增长空间巨大。

目前,绿色航油主要从生物油脂的裂化精制获得,收率低能耗大,其售价高达2700~3100美元/吨,是石油基航煤的4倍。高昂的价格限制了其推广应用,如何高选择性定向获得绿色、低成本航油成为了学术热点和产业痛点。

去年,清华大学化学工程系课题组相继在《ACS Catalysis》、《Nature Communications》发表研究成果,标志课题组在CO2制绿色航煤 (CO2 to Aviation Fuel, CO2AFTM) 领域取得重要进展。

01 技术简介

清华大学研究团队通过设计指向含芳环航煤馏分(C8~C15)为目标产物的工艺路线,从热力学上实现CO2加氢的自发反应路径;在金属氧化物-分子筛酸碱异质结上发展自发单分散金属策略,在保持80%以上超高芳烃定向转化的基础上将CO₂加氢能力提高3倍。同时探究了高压加氢多相流反应器内气固相结构特征,满足CO₂加氢过程中对温度与浓度场均匀性的苛刻要求,为CO₂加氢制绿色航空燃料与化学品从概念到产业化奠定了坚实的基础。

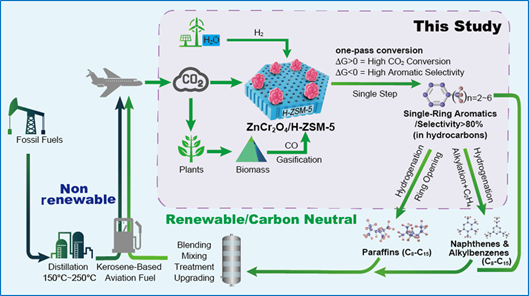

技术的“绿”体现在整个工艺上。分为两种原料路径:一种是以生物质为原料,通过生物质气化所得的一氧化碳、二氧化碳、氢气,一步法合成生物航空煤油;另一种是以捕集到的二氧化碳为原料,通过二氧化碳加氢合成绿色航空煤油。前者充分利用生物质中的可再生碳资源,外补一定量的绿氢(或蓝氢)即可;后者可根据获得的绿氢资源量和绿氢成本,对项目规模进行灵活规划。

02 技术优势

现有生物航空煤油生产路径有两条:

一是加氢精制法,即通过对植物油、地沟油或其他高含油物质加氢精制获得生物航空煤油。这种航空煤油与常规石油基航空煤油碳数分布基本相同。代表性技术包括芬兰耐斯特石油公司(NESTEOIL)的新一代可再生喷气燃料技术、美国霍尼威尔-环球油品公司(Honeywell UOP)的可再生航空燃料工艺。加氢精制法的优势主要体现为技术较为成熟、产品调节灵活(可根据市场需求灵活调整绿色航空煤油和绿色柴油产量)、适应市场能力强等。不过,原料来源(各类油和脂肪、海藻、荠蓝)受限是加氢精制法最大的问题,尤其是植物油原料存在与人争粮、与粮争地的问题。而另一主要来源——地沟油,则因分布零散、收购渠道不畅、供不应求导致价格持续攀升,目前已经高达6000~7000元/吨,推高了最终产品生物航空煤油的成本,也影响了这一技术的大范围推广应用。

二是费托合成法,即以纤维素、木质素等生物质为原料,先气化生成合成气,合成气经费托合成生成蜡,蜡再加氢裂化、加氢异构改质生产生物航空煤油。代表技术有芬兰耐斯特石油公司(NESTEOIL)开发的第一代生物航空燃料和可再生柴油技术、南非萨索尔公司(Sasol)开发的铁基催化高温费托合成工艺,以及2022年1月英国庄信万丰公司(Johnson Matthey)推出的逆变换+费托合成工艺。费托合成法原料来源广泛、减碳效果显著,但获得的液体燃料的主要组分为C2至C90的直链烷烃,真正可作为优质航空煤油的C8至C15组分仅占合成产物的25%,且没有环烷烃和芳烃,导致所得航空煤油比重低、能量密度低,也就是携带同等体积的费托合成法燃料油的飞机飞行里程短。

与上述技术相比,清华大学(CO2AFTM)技术整个工艺路径都是绿色的。具体说有4个优势:一是所得航空煤油组分集中于C9至C11芳烃,优质航空煤油组分的选择性超过80%,再与直链烷烃调和就可获得合格航空煤油产品。二是选择了芳环作为最终产物,提高了反应过程的热力学效率,能源利用效率高、节能效果明显。三是通过采用酸碱异质结催化剂,反应可以在270~370℃、2MPa以上的温和条件下进行,综合能耗和成本较低。四是原料来源广泛、可持续发展后劲足——此项技术可以生物质等可再生能源为原料制得合成气,然后一步法生产航空煤油,也可以捕集净化工业企业排放的二氧化碳,与氢气一步法生产航空煤油,从而实现双重减碳,资源化用碳,是真正意义的绿色低碳甚至负碳航空煤油生产工艺。

03 进展

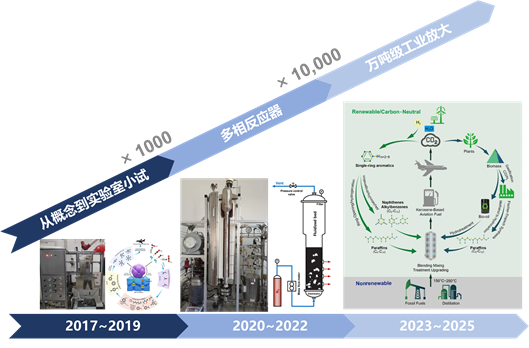

现已完成100吨/年小试,验证了催化剂的选择性、稳定性、有效性、安全性,说明整个工艺流程的科学性、合理性与可行性。从小试结果看,二氧化碳加氢一步生产绿色航空煤油技术,每生产1吨航空煤油,约消耗3.3吨二氧化碳、0.43吨氢气和0.5kg催化剂,且催化剂在连续使用3000小时后仍未明显失活。

目前,采用此项技术建设的万吨级工业试验装置正在工程施工,预计2023年投料试车。该工业化试验装置将主要解决工程化过程中催化剂与工艺过程中小试不能发现但可能影响未来工业示范装置长期运行的一些问题。工业试验完成后,可根据绿氢规模形成十万吨至百万吨级工艺包,开始稳妥地工业化推广应用。

采用此项技术建设一套30万吨/年装置总投资约45亿元。假如采用光伏制绿氢,需配套4.5Gw光伏(光伏发电按1600小时/年计算)以及180套1000立方米/小时电解水制氢装置。

04 结语

本技术(CO2AFTM)以CO2和绿氢为原料,与领域内世界科技巨头(美国霍尼韦尔UOP的Green Jet FuelTM以及欧洲庄信万丰Johnson Matthey的HyCOgenTM)同台竞技,在世界低碳核心技术领域提出中国方案,可固碳、创造负碳排放,助力航空飞行实现净零排放,还可将风光新能源电力转化为液态能源,对我国2030年碳达峰、2060年碳中和目标的实现有重要意义。